冷卻水塔清洗全攻略:解析6大原因+5步驟

本篇將帶你了解冷卻水塔清洗原因、全洗與側洗差異, 解析5大冷卻水塔清洗步驟,分享冷卻水塔用什麼清洗好, 避免冷卻水塔細菌滋生、延長設備壽命。

本案例由 用戶自行拍攝並授權分享,系統以 地下水作為補注來源,長期累積

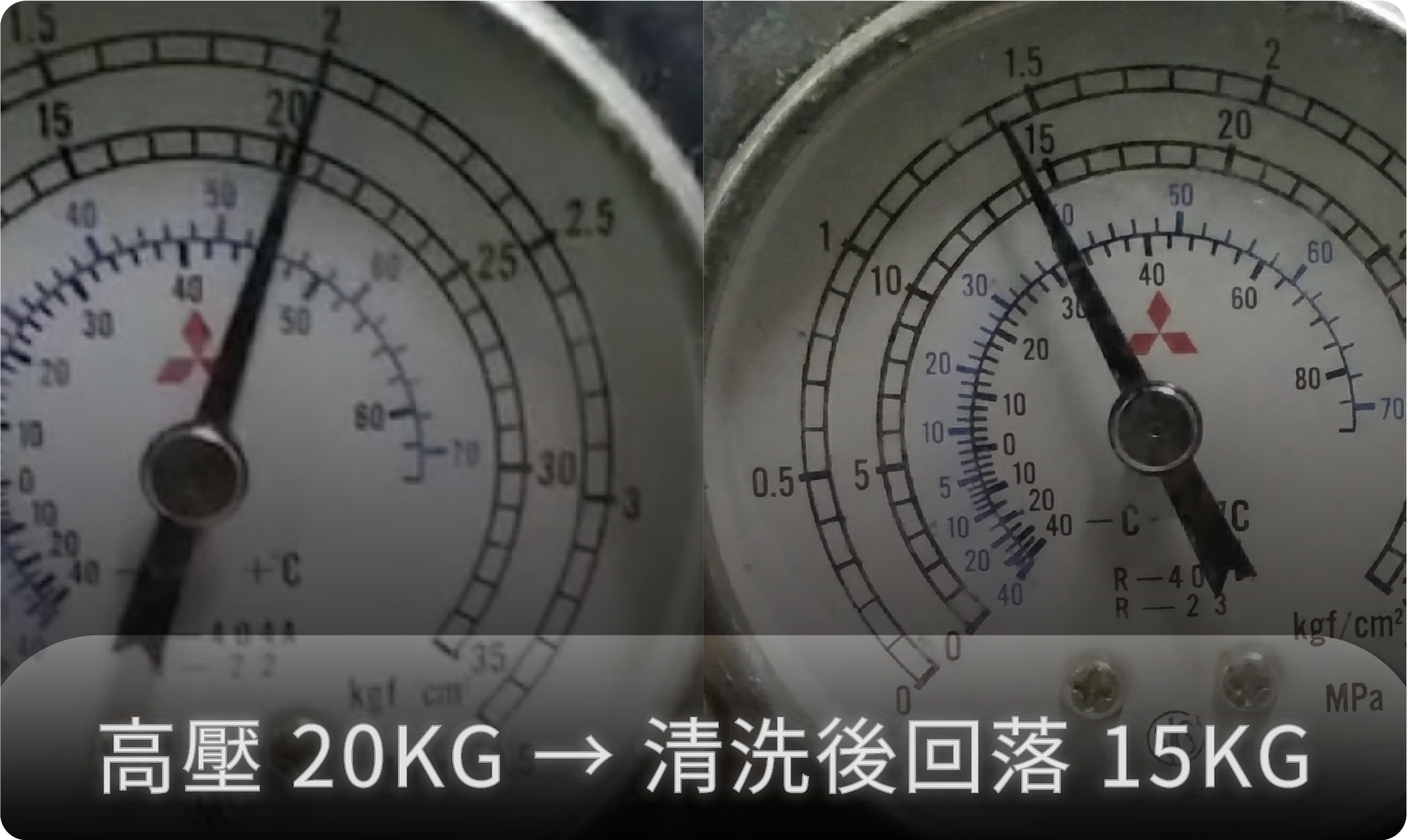

矽酸鹽白硬垢、鐵鏽沉積、微粒結晶層,造成冷凝器換熱受阻,使主機最大附載壓力常態維持於

20KG 以上。

依據現場條件選用 SK-199 矽垢專用洗管劑 進行 冷凝器局部側洗(砲管清洗),成功破開表層玻化矽垢並剝離鐵鏽層。

清洗後主機高壓回落至 約 15KG(改善 -5KG),換熱效率明顯提升,最大附載運轉更穩定。

本案例屬於地下水系統造成的矽酸鹽玻化硬垢堵塞,其特徵為高壓在最大附載下長期固定 20KG 以上, 顯示冷凝器換熱面已被厚垢覆蓋。以下為現場設備與垢型判讀重點。

現場設備規格(供清洗判定用):

• 系統類型:冷凝器(局部側洗)

• 水源:地下水(高矽酸鹽)

• 最大附載壓力:20–21KG(清洗前)

• 預期改善指標:換熱恢復、壓力下降、負載穩定

※ 本段所有照片與壓力紀錄皆為用戶提供之現場狀態,用於清洗前判斷與後續比較。

本案例並非全系統深度洗管,而是針阻力最重的單一管束進行局部側洗。 目的是快速打開最嚴重的矽酸鹽玻化硬垢,使冷凝器恢復有效換熱面積, 解最大附載高壓長期卡在 20KG的問題。

若你的冷凝器也出現地下水+高壓卡在 20KG的狀況, 可依上列流程先評估是否適合採用局部側洗,再決定是否進行全系統深度清洗。

本案例顯示:正確使用 SK-199 矽質水垢洗管劑進行局部側洗,可以讓冷凝器高壓從 20KG 降到約 15KG,並帶來約 10% 的節能效益。 以下為清洗前後的數據與節能推估。

冷凝器換熱面被矽酸鹽白硬垢+鐵鏽氧化層覆蓋,使用錯誤洗管劑時,即使清洗過仍無法破層, 因此高壓常態固定於20KG 以上不下降。

使用SK-199 矽酸鹽專用洗管劑後,濁度呈黃褐色,代表矽垢與鐵鏽混合層開始鬆動剝離, 此時才是真正有效反應的開始。

完成局部側洗後,換熱面被重新打開,高壓從20KG+明顯回落至15KG 左右, 系統負載穩定、循環效率明顯改善。

※ 所有影片皆由用戶提供,JBD 於此進行技術分析與成效整理。

以下數據為清洗前後在相同最大附載下的實際運轉差異,用於快速判斷清洗成效。

| 項目 | 清洗前 | 清洗後 | 改善幅度 |

|---|---|---|---|

| 最大附載壓力 | 20KG+ | 約 15KG | 降低 5KG |

| 換熱效率 | 明顯不足,壓縮機負載偏高 | 恢復正常,高壓不再飆升 | 提高 |

| 垢層狀況 | 矽酸鹽玻化硬垢,不易反應 | SK-199 成功破層並溶解 | 進入剝離期 |

| 洗劑匹配度 | 常見誤用「碳酸鈣專用洗劑」→ 無效 | 使用正確矽酸鹽洗管劑 SK-199 | 洗劑正確性提升 |

若冷凝器清洗後高壓仍停留在 18~21KG,多半代表:

本案例顯示: 只有在使用適合矽酸鹽垢的 SK-199,並成功破層後,高壓才會真正回落。

電費效益粗估(以 100RT 冰水主機為例):

• 高壓由 20KG 降至 15KG,等同冷凝溫度約下降 7–8°C。

• 依文獻與實務經驗,冷凝溫每降 1°C,冷凍機可約節省 1–2% 電力。

• 保守抓 10% 節能,若主機滿載約 60kW(100RT × 0.6kW/RT)、每年運轉 2,000 小時:

年省電量 ≒ 60kW × 10% × 2,000h = 12,000 kWh/年

以工業電價 3 元/kWh 計算 → 約 36,000 元/年

實際節能會因 RT 噸數、運轉時數、電價與實際負載 而異,此處為保守估算, 方便現場與客戶溝通「壓力下降不只是表上的數字,而是每年實際可以少付的電費」。

※ 範例說明:以上以 100RT 主機為例;若系統為 200RT 或更大型主機,節能效益會近似成比例放大(節能 kWh 與年省金額大約成正比增長),因此大型系統的投資回收期會更短。

地下水冷凝器若產生矽酸鹽玻化硬垢,一般酸洗多半無效,因其反應鈍化且緊貼金屬表面。 只有透過滲透+螯合+剝離的破層機制,才能讓換熱面真正恢復並使高壓回落。

反應中濁度呈黃褐色,代表鐵鏽+矽垢的混合層已被逐層剝離。 此階段常被誤以為“反應不夠強”,實際上是重要的破層過程。

| 項目 | 矽酸鹽垢(本案例) | 碳酸鈣垢(一般) |

|---|---|---|

| 外觀 | 白硬、玻化、緊貼金屬 | 粉狀、易脫落 |

| 反應 | 酸洗無效,需滲透+螯合破層 | 遇酸軟化、可快速溶解 |

| 熱阻 | 非常高 → 常造成高壓固定 | 中等 → 可被常規清洗改善 |

若你的系統也出現高壓卡在 18–21KG、洗過卻沒改善、反應很弱等現象, 很可能與本案例相同:地下水冷凝器的矽酸鹽玻化硬垢未破層。

你可以先提供三項資訊,我們即可判斷 80% 的原因:

本案例為真實用戶(現場技術人員)自行操作與錄影提供之紀錄,數據及影像皆來自實際運轉之系統(非實驗室示範),供現場判讀與技術分享參考。